Former les générations futures, un maillon essentiel pour pérenniser l’industrie française !

Le stage de troisième donne à l’élève l’occasion de découvrir le monde économique et professionnel, de se confronter aux réalités concrètes du travail et de préciser son projet d’orientation.

Nous avons eu le plaisir d’accueillir, Colombe, collégienne aux Maristes de la Verpillière, qui nous livre son témoignage.

A la découverte des métiers

« J’ai 14 ans et j’ai fait mon stage de 3ème à la Mafdel. Je n’avais aucune idée de ce que je voulais faire plus tard. Mon père m’a proposé de venir dans sa société pour voir les différents métiers ou domaines qui pourraient m’intéresser.

J’ai adoré faire ce stage car il m’a montré la « vraie vie », le quotidien d’adultes qui ont un métier, qui me montrent ce qu’ils font toute la journée. A mon âge, tout ce monde est très confus, on ne se rend pas compte que notre futur métier impactera toute notre vie. Ce stage m’a montré les domaines qui me plaisent et ceux qui ne m’intéressent pas du tout. Cette expérience m’a beaucoup aidé.

Durant ce stage, je suis passée dans tous les services et j’ai compris que chaque métier est nécessaire pour le bon fonctionnement de l’entreprise. En effet, une entreprise est un travail d’équipe. Chaque personne est importante et a des atouts que d’autres n’ont pas forcément. J’ai aussi aimé le mélange des techniques qui demandent de la précision et les relations commerciales internationales et en France.

La chose qui m’a le plus étonnée est que l’on puisse autant se passionner pour les courroies.

Cette expérience a été très bénéfique pour moi mais cela reste difficile de choisir un métier et des études. »

La réponse est OUI !

Pour chaque lavage quotidien d’ une bande à entraînement positif de type DEL/DRIVE 50, vous économisez : 62% d’eau et 63% de temps de nettoyage en moins

Cette question, vous êtes nombreux à nous la poser, en particulier dans le domaine de l’agroalimentaire.

A chaque fois, la même réponse nous sommes sûrs que oui, mais nous n’avons que très peu de données chiffrées pour affirmer et étayer notre oui !

Afin d’avoir les informations clés pour vous confirmer les points que nous pressentions, nous avons réalisé une étude dans un abattoir au Brésil.

Cadre de l’étude

Weco correis do Brasil, notre distributeur sur place a demandé à l’entreprise BRF de bien vouloir être notre testeur. BRF, leader mondial de la viande, a bien voulu se prêter au jeu des tests sur l’un de ses sites de production.

Celui-ci est doté de 2 lignes de découpe de même capacité. Les responsables de productions ont choisi d’implémenter une bande à entrainement positif de Mafdel, sur les conseils de Weco pour comparer les résultats avec la bande modulaire équipant originellement les convoyeurs. La DEL/DRIVE 50 a été choisie afin d’éviter d’importantes modifications de convoyeur.

Résultats de l’étude

Les résultats sont sans appel et s’appuient sur des données factuelles :

- Pour le nettoyage de la bande en utilisant la DEL/DRIVE50 les opérateurs gagnent en moyenne 13 minutes par jour

- Pour la consommation d’eau : 514.44 litres d’eau sont économisés par nettoyage.

De plus, les opérateurs ont noté qu’ils utilisaient moins de détergent. Notons que cette donnée ne faisait pas partie de l’étude, mais que le constat est là.

Pour retrouver la méthodologie et le détail des résultats téléchargez notre livre blanc.

Ces chiffres sur 2 axes montrent très clairement l’impact positif d’une telle installation de bande transporteuse à entrainement positif sur une ligne de production.

Nous savons aussi que la durée de vie des bandes monomatières à entrainement positif sont plus longues (dans des conditions d’usage normal) et donc que la durée de vie avant renouvellement est allongée par rapport aux autres bandes du marché.

Vous souhaitez en savoir plus n’hésitez pas à nous contacter ou à contacter directement Weco do Brasil.

Saviez-vous que les premières bandes transporteuses à revêtement synthétique de qualité alimentaire sont apparues dans les années 1960 ?

En y regardant de plus près cela parait évident que les 30 Glorieuses et l’industrialisation aient portées des innovations dans ce domaine.

Les grandes étapes s’enchainent rapidement, et chaque nouveau produit est poussé par un autre toujours plus hygiénique, facile à nettoyer et à utiliser.

Nous avons retracé ces innovations en quelques images et commentaires.

Aujourd’hui ce qui nous intéresse le plus, c’est comment sont utilisées ses bandes transporteuses et quels sont leurs avantages pour les utilisateurs :

- L’hygiène,

- Réduction des coûts,

- Maintenance réduite,

- Fiabilité,

- Conformité

Semblent être les critères clés pour la plupart des industries.

Quelles seront les alternatives de demain ?

Toujours plus de performance pour les bandes monomatières à entrainement positif :

- Pas de contamination

- Pas de délamination

- Résistant à l’écaillage des plastiques durs

- Pas de refuge pour les bactéries

- Simple à installer sur place

- Fonctionnement silencieux

- Économie d’eau, de produits chimiques et de main-d’œuvre

- Approuvé par l’UE, la FDA et l’USDA

…

Et vous qu’en pensez-vous ?

N’hésitez pas à partager vos avis et à nous interroger !

Si vous souhaitez le support de présentation, il est en téléchargement libre en anglais

La présentation complète en vidéo est ici.

Véritables bibles de la bande transporteuse et de la courroie thermosoudable, nos 3 catalogues sont renouvelés !

Vous retrouvez toutes les nouveautés 2022 dans 3 éditions :

- les courroies thermosoudables,

- les bandes transporteuses thermosoudables,

- les bandes transporteuses à entraînement positif.

Soucieux de nous engager encore davantage pour la planète, de nous adapter aux nouveaux modes de consommation nous vous mettons toutes les versions digitales accessibles ici.

Les équipes de Mafdel restent à votre écoute pour vous orienter vers le bon produit et échanger avec vous sur vos projets en cours et à venir : contactez-nous !

Les besoins du producteur de viande

L’un de nos clients, qui intervient dans la transformation de la viande, nous a ouvert ses portes sur une partie du process de pasteurisation des jambons.

Nous travaillons avec lui depuis plus de 20 ans, ce qui nous permet de proposer en toute confiance nos produits innovants.

Aujourd’hui nous faisons un focus sur 2 étapes : l’avant pasteurisation et la sortie de pasteurisation.

Nous avons mis en place 2 bandes spécifiques pour répondre aux exigences de notre client :

- Hygiène,

- Facilité de nettoyage,

- Entrainement positif.

Le process de pasteurisation

Cette étape de pasteurisation est très courte dans le process global mais essentielle. Le porc est travaillé en amont, pour finir en pain qui est mis sous plastique. Ensuite ce pain de jambon sous plastique est pasteurisé en quelques secondes : montée en température à 100°C et refroidissement immédiat en quelques secondes. A la sortie de ce tunnel, l’opérateur ou l’opératrice retire le film plastique et la bande transporteuse emmène le pain jusqu’à la découpe. L’objectif de cette étape est de tuer les bactéries.

Nous avons conseillé d’utiliser 2 types de bandes différentes.

Le choix du responsable de l’usine

La première est la Positvebelt :

- entraînement positif,

- guidage exceptionnel,

- montage sans tension,

- résistance aux températures élevées,

- hygiène optimale.

La seconde est la S/Drive :

- bande hygiénique : facile à démonter pour nettoyage quotidien

- compatible avec l’équipement existant d’entrainement positif

- maintien des bactéries au plus bas.

Ces deux bandes ont été choisies car elles sont démontées tous les jours pour être nettoyées selon un process particulier et confidentiel (!!). Et les opérateurs ont été formés pour pouvoir les souder et les repositionner de manière aisée. De plus, la S/Drive n’impliquait pas de changer les convoyeurs déjà existants. Les roues et les pignons d’entrainement sont à la dimension standard du marché : 100 mm.

S/Drive avant le découpage

Les résultats

A ce jour, notre client est satisfait de cette mise en place, et constate que ces équipes passent plus de temps en production, qu’en maintenance et nettoyage. De plus, le fait que les bandes soient fabriquées dans la masse, cela leur confère une hygiène optimale et une facilité de nettoyage et de résistance aux produits chimiques.

« Cet équipement est plus que bénéfique pour notre chaine de production » – Le responsable de production

Ce process est commun aux acteurs de la transformation de la viande. Nous intervenons de manière très régulière tant pour renouveler les équipements existants que pour concevoir des nouveautés en direct avec les utilisateurs ou avec leur constructeur.

Mafdel sera fermé le vendredi 24 décembre, le jeudi 30 décembre et le vendredi 31 décembre.

Merci de prendre en considération ces 3 jours pour vos prochaines commandes.

Très belles fêtes de fin d’année !

Vers une optimisation des process de maintenance et de production

Dans un atelier de boyauderie, un abattoir d’ovin a mis en service un ensemble de convoyeurs conçus pour transférer les abats d’ovins.

La bande S/Drive est située sous un convoyeur aérien (chaîne à crochets). Cette bande transporteuse est équipée de compartiments à l’aide de tasseaux munis d’un insert métallique. La chaîne et la bande sont synchronisées, un système de détection est activé dans le but de faire tomber et placer la pansette entre deux tasseaux, ce process optimise la traçabilité.

L’usine a pourvu tous ses convoyeurs avec du matériel BMTS et a économisé sur la consommation d’eau et de produits chimiques ainsi que la main-d’œuvre et le temps nécessaire au nettoyage. Ce temps est reporté sur la production.

La solution proposée a permis au client d’atteindre ses objectifs :

1- de gagner du temps de production versus temps de maintenance

2- de s’équiper de bandes hygiéniques monomatières

3- de réaliser des économies de fonctionnement, réduction des consommations d’énergie : eau et électricité et ré-utilisation de l’entrainement existant : pignons et roues.

Des options similaires sont proposées pour les abattoirs de bovins où des compartiments peuvent être fabriqués sur la bande de base. Ce type de bande peut être produite dans n’importe quelle longueur ou largeur requise pour une totale adaptation aux différentes charges transportées.

Qu’est-ce que la charge électrostatique ?

La décharge électrostatique (DES) est un passage de courant électrique entre deux objets possédant des potentiels électriques différents sur un temps extrêmement court.

La charge électrostatique peut résulter de la friction entre la bande et la sole de glissement ; du mouvement du produit sur la bande ou encore dans des conditions où l’atmosphère est sèche et poussiéreuse de l’ionisation de l’air.

Quels inconvénients cela peut engendrer sur votre chaîne de production ?

Parfois, le courant statique vient perturber les chaînes de production :

- Des petits morceaux de produits restent collés au revêtement de la bande : cela peut produire des étincelles,

- Dans les cas extrêmes cela peut provoquer une déflagration,

- Vos équipes peuvent aussi être incommodées par cette électricité statique.

Quelle solution apporte Mafdel ?

Nos équipes ont ajouté un composant dans nos matières existantes et ont développés une courroie : la Souplex Antistatique et une bande : la Del/Flex antistatique.

Celles-ci répondent aux critères standards d’utilisation, avec en plus un traitement antistatique.

Ces produits sont utilisés dans l’industrie électronique, en chimie, en pharmacie et sur certaines chaînes logistiques.

Vous êtes intéressés pour vous équiper d’une telle bande transporteuse ? Retrouvez l’ensemble des spécifications techniques dans cette fiche explicative : Mafdel-DEL-FLEX -SOUPLEX – Antistatique-FR

Bientôt 10 ans que le traitement antimicrobien a fait son apparition dans nos gammes de bandes transporteuses dédiées à l’agroalimentaire.

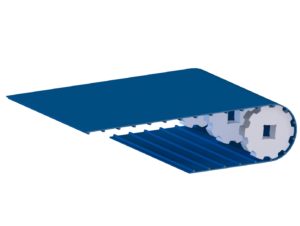

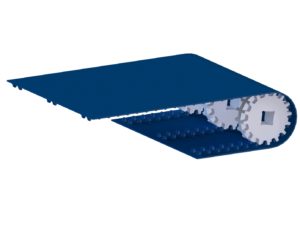

Pignon Del/Drive50

Qu’est-ce qu’un traitement antimicrobien ?

Ce traitement permet d’inhiber la prolifération des bactéries et évite la contamination des produits transportés. L’efficacité ne diminue pas au fil du temps et est conservée sur toute la durée de vie de la bande.

Il améliore également la sécurité alimentaire et allège les procédures de nettoyage et désinfection. Il est évident que le nettoyage avant et après transport des matières reste un élément essentiel pour conserver un niveau d’hygiène élevé.

Cette possibilité offerte aux professionnels vient en complément des procédés existants d’hygiène et de sécurité dans l’agroalimentaire.

Quid de la législation ?

Pour répondre simplement, les revêtements antimicrobiens sont neutres et conformes au règlement UE 10/2011, ainsi qu’aux exigences de la FDA pour l’Amérique du Nord.

Pignon Positivebelt

Quels produits bénéficient de ce traitement ?

Aujourd’hui nous avons choisi de proposer deux produits antimicrobiens pour un usage dans les industries agroalimentaires.

Les bandes monomatières thermosoudables à entraînement positif Del/Drive 50 et Positivebelt.

Le traitement antimicrobien dans la masse vient s’additionner aux caractéristiques existantes de nos bandes sans les altérer tout en apportant les avantages suivants :

- Inhibe le développement de bactéries, moisissures et autres micro-organismes, sur toute la bande :

- Dans les zones peu accessibles où le nettoyage est délicat,

- Lorsque les surfaces de bande présentent de l’usure, des rayures ou des accrocs, véritables foyers de bactéries.

- Retarde la nécessité de remplacement de la bande : maintenance préventive.

- Allège les procédures de nettoyage et de désinfection.

Toutes les spécifications techniques sont disponibles dans la fiche téléchargeable Mafdel-Antimicrobiennes-FR

Ces produits correspondent à vos attentes en termes d’hygiène et de sécurité ? N’hésitez pas vous mettre en relation avec l’un de nos experts du domaine agroalimentaire pour évaluer précisément votre besoin.

Comment détecter un fragment de plastique, un bout de verre, de métal avant qu’il se retrouve comme corps étranger dans une préparation alimentaire ?

Etat des lieux

La magasine Process Alimentaire a réalisé une veille qui lui permet d’affirmer que « les rappels de produits pour cause de corps étrangers ont représenté 5% des avis de rappel depuis juin 2020 […] » (Source : Process Alimentaire – juillet août 2021 – n°1393 – p57 – « Corps étrangers Comment détecter l’invisible »)

Chez nos clients de l’agroalimentaire c’est une des questions cruciales : comment être certain que le TPU bleu ne se retrouvera pas dans les préparations ?

Notre réponse

Pas de solution miracle, le zéro risque n’existe pas !

Cependant, des progrès techniques indéniables ont été faits, ils améliorent le contrôle de détection de métal standard.

Un composant injecté directement dans la masse de matière polyuréthane de la courroie apporte plus de sécurité.

Le résultat cette courroie traitée métal détectable permettra de localiser des morceaux de courroies qui pourraient, le cas échéant, se retrouver dans la préparation alimentaire avec les machines de détection.

3 courroies sont aujourd’hui dans notre gamme métal détectable :

- Courroie trapézoïdale Del/Flex bleue,

- Courroie ATC-63 bleue

- Courroie ronde, Del/Flex bleue.

Leurs caractéristiques principales et communes :

- Courroies monomatière, imperméable et imputrescible.

- Résistantes à l’eau, aux détergents, aux huiles et graisses animales et végétales.

- Dureté : 90 ShA

- Températures : +20°C/+70°C

- Coefficient de frottement : PEHD 0,25 / Inox : 0,6

- Traitement métal détectable.

Toutes les spécificités techniques sont disponibles dans cette Mafdel-Courroies-Metal-Detectable-FR.