Les besoins du producteur de viande

L’un de nos clients, qui intervient dans la transformation de la viande, nous a ouvert ses portes sur une partie du process de pasteurisation des jambons.

Nous travaillons avec lui depuis plus de 20 ans, ce qui nous permet de proposer en toute confiance nos produits innovants.

Aujourd’hui nous faisons un focus sur 2 étapes : l’avant pasteurisation et la sortie de pasteurisation.

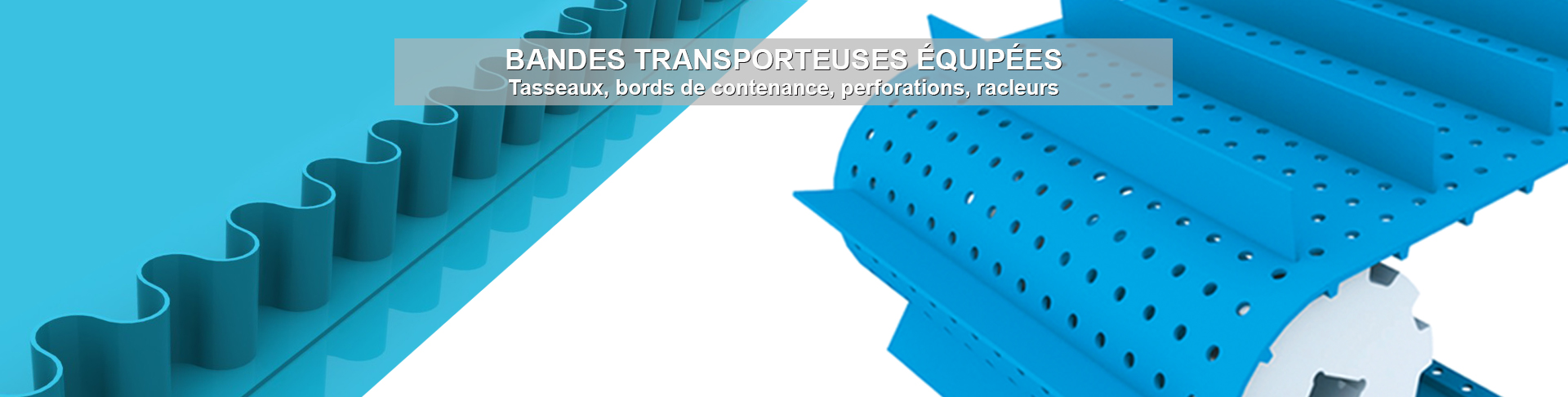

Nous avons mis en place 2 bandes spécifiques pour répondre aux exigences de notre client :

- Hygiène,

- Facilité de nettoyage,

- Entrainement positif.

Le process de pasteurisation

Cette étape de pasteurisation est très courte dans le process global mais essentielle. Le porc est travaillé en amont, pour finir en pain qui est mis sous plastique. Ensuite ce pain de jambon sous plastique est pasteurisé en quelques secondes : montée en température à 100°C et refroidissement immédiat en quelques secondes. A la sortie de ce tunnel, l’opérateur ou l’opératrice retire le film plastique et la bande transporteuse emmène le pain jusqu’à la découpe. L’objectif de cette étape est de tuer les bactéries.

Nous avons conseillé d’utiliser 2 types de bandes différentes.

Le choix du responsable de l’usine

La première est la Positvebelt :

- entraînement positif,

- guidage exceptionnel,

- montage sans tension,

- résistance aux températures élevées,

- hygiène optimale.

La seconde est la S/Drive :

- bande hygiénique : facile à démonter pour nettoyage quotidien

- compatible avec l’équipement existant d’entrainement positif

- maintien des bactéries au plus bas.

Ces deux bandes ont été choisies car elles sont démontées tous les jours pour être nettoyées selon un process particulier et confidentiel (!!). Et les opérateurs ont été formés pour pouvoir les souder et les repositionner de manière aisée. De plus, la S/Drive n’impliquait pas de changer les convoyeurs déjà existants. Les roues et les pignons d’entrainement sont à la dimension standard du marché : 100 mm.

S/Drive avant le découpage

Les résultats

A ce jour, notre client est satisfait de cette mise en place, et constate que ces équipes passent plus de temps en production, qu’en maintenance et nettoyage. De plus, le fait que les bandes soient fabriquées dans la masse, cela leur confère une hygiène optimale et une facilité de nettoyage et de résistance aux produits chimiques.

« Cet équipement est plus que bénéfique pour notre chaine de production » – Le responsable de production

Ce process est commun aux acteurs de la transformation de la viande. Nous intervenons de manière très régulière tant pour renouveler les équipements existants que pour concevoir des nouveautés en direct avec les utilisateurs ou avec leur constructeur.